Per contrastare il cambiamento climatico, la tecnologia svolge un ruolo fondamentale in cui Bosch si pone all’avanguardia. Nel 2020 è stata la prima azienda industriale a livello mondiale a diventare carbon neutral e oggi sta sviluppando delle tecnologie green volte a risparmiare risorse, ridurre i consumi energetici, proteggere l’ambiente e ridurre il riscaldamento globale.

L’industria diventerà un motore di trasformazione ecologica dell’economia e della società. L’azienda tedesca sta impegnando tutte le proprie risorse e mette a disposizione il know-how tecnologico acquisito in molti anni di esperienza legata alla produzione.

Bosch: il colosso tedesco punta sulla tecnologia verde per aumentare il suo fatturato

Soltanto lo scorso anno, la tecnologia “verde” per l’industria ha generato un fatturato superiore agli 800 milioni di euro per Bosch. Corrisponde a quasi il 14% del fatturato complessivo del settore di business Industrial Technology (6,1 miliardi di euro nel 2021). Il mercato della tecnologia verde cresce dell’8% all’anno e in questo caso Bosch cresce più rapidamente dello stesso.

Rolf Najork, membro del board of management di Bosch e responsabile del settore Industrial Technology, ha dichiarato che l’azienda intende superare il miliardo di euro nella vendita di tecnologia industriale verde entro il 2023.

Secondo le stime della VDMA (l’associazione dei costruttori tedeschi di macchine e impianti), l’utilizzo sistematico di tecnologia verde può abbattere le emissioni di gas serra di quasi il 90%. Inoltre, entro il 2050, l’espansione delle tecnologie a basso impatto climatico nel settore industriale crea un potenziale di mercato che supera i 300 miliardi di euro annuali. In occasione della Fiera di Hannover, in programma dal 30 maggio al 2 giugno, Bosch presenterà le proprie soluzioni di tecnologia green.

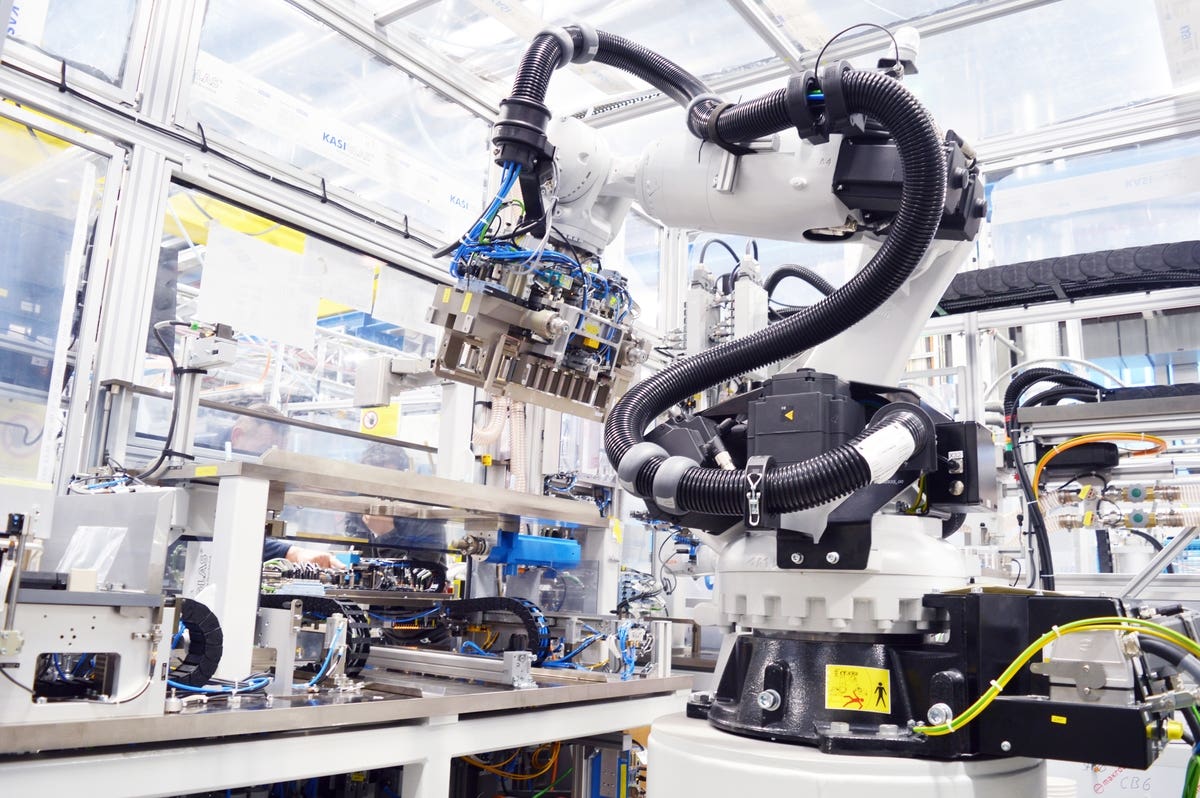

Il settore industriale è responsabile di circa un quinto delle emissioni di CO2 a livello globale. Le fabbriche verdi non sono un sogno irrealizzabile in quanto sono già una realtà. Basta soltanto crearne di più.

Si punta sull’efficienza energetica per consumare meno energia

L’efficienza energetica è l’elemento chiave in quanto consente a macchinari e attrezzature di consumare meno energia. È qui entra in gioco la digitalizzazione che permette anche di individuare con precisione in quale punto viene proposta Energy Platform unita al software Nexeed per l’energia inutilizzata.

Per gestire il consumo di calore, elettricità e aria compressa, Bosch si affida alla propria Energy Platform unita al software Nexeed per l’Industry 4.0. In questo modo è più facile prevedere i consumi di energia, evitare i carichi di picco e riconoscere e correggere le deviazioni dei singoli macchinari. In questo momento, il colosso tedesco utilizza questa piattaforma in oltre 126 sedi aziendali e in oltre 80 progetti dei clienti.

Nello stabilimento presente a Homburg (Germania), questo software contribuisce a ridurre il fabbisogno energetico di oltre il 40% per ogni prodotto fabbricato. Nella fabbrica di Eisenach (sempre in Germania), Bosch sta conducendo un progetto pilota con la propria Balancing Energy Network.

Questa soluzione d’intelligenza artificiale gestisce e ottimizza la richiesta di energia di 1000 macchinari. In particolare, sfrutta la correlazione tra i dati di produzione e logistica, le informazioni meteo i prezzi regia e offre suggerimenti da mettere in atto da attuare. Secondo le proiezioni effettuate da Bosch, gli consentirà di ridurre i costi di energia annui nella sede di un ulteriore 5% circa.

La connessione intelligente di macchinari e processi e la loro interazione con la tecnologia informatica e di comunicazione creano le basi per una produzione efficiente sotto il profilo energetico.

Sempre più funzioni saranno trasferite dall’hardware al software, anche grazie ai gemelli digitali. Bosch ha adottato un approccio modulare. Gli unici elementi statici di una fabbrica così concepita sono il pavimento, il soffitto e le pareti. Tutto il resto sarà dinamico e variabile, le macchine saranno costantemente disposte in nuovi assetti e cambieranno configurazione in base al lavoro da svolgere.

Stabilimento e apparecchiature dureranno più lungo e diminuirà la quantità di materie prime utilizzate per la produzione di nuovo hardware. Un esempio interessante in questo senso è ctrlX Automation, la nuova tecnologia di comando di Bosch Rexroth.