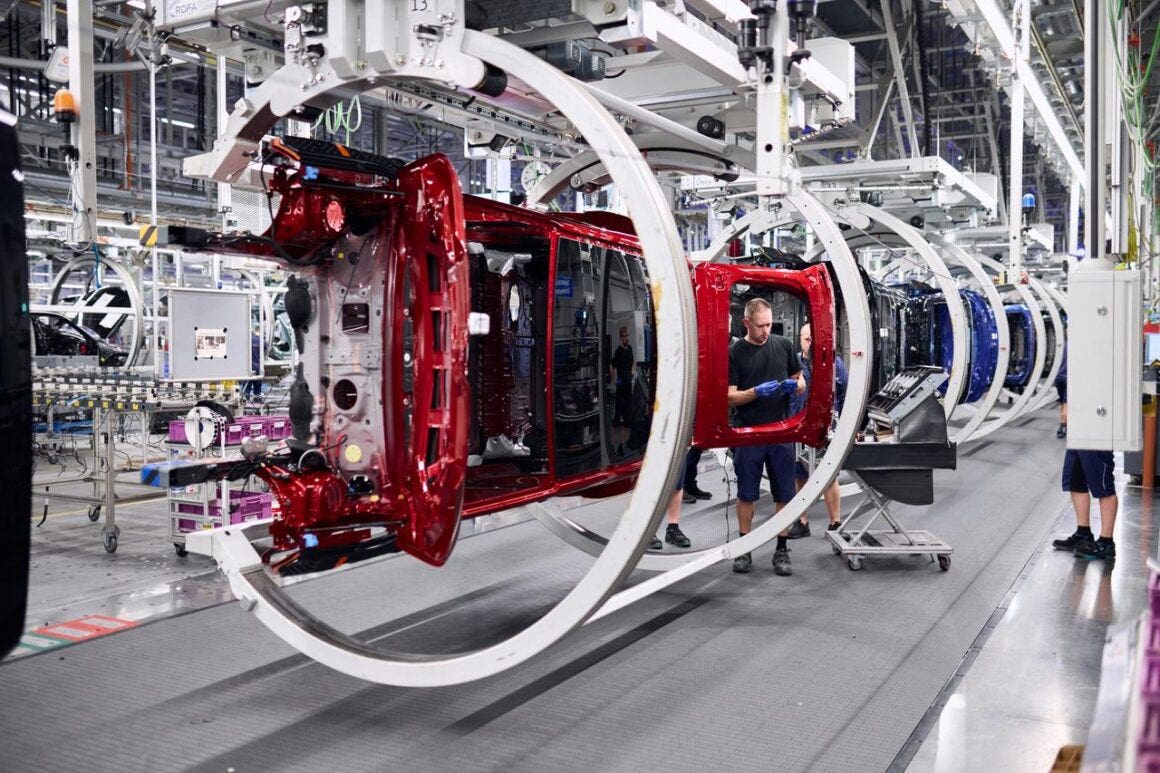

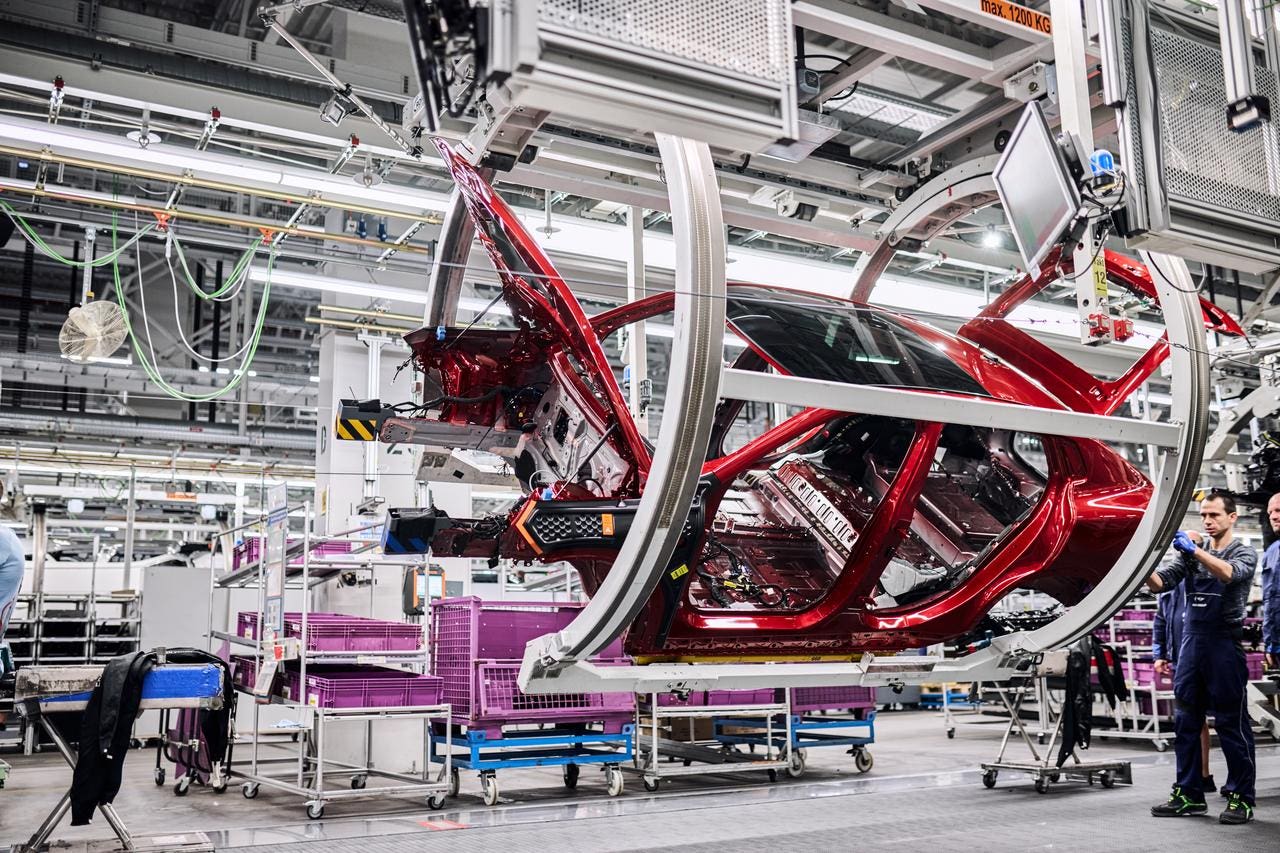

Il Gruppo BMW continua a distinguersi per l’implementazione di tecnologie all’avanguardia nel suo stabilimento di Regensburg (Germania). Al centro di questa rivoluzione tecnologica c’è l’uso dell’intelligenza artificiale (AI) per una manutenzione più efficiente e proattiva. Questa strategia è molto importante per evitare fermi imprevisti nelle linee di assemblaggio, garantendo una produzione di veicoli costante e senza interruzioni.

Un sistema di analisi intelligente, supportato dall’artificial intelligence, ha permesso al gruppo bavarese di ridurre notevolmente i tempi di fermo, con una media di circa 500 minuti all’anno nella sola fabbrica di Regensburg.

BMW: a Regensburg si usa l’AI per evitare fermi imprevisti durante la produzione

Tale sistema analizza in modo proattivo i dati dei sistemi di trasporto e identifica precocemente eventuali difetti tecnici, permettendo una risposta preventiva e veloce a potenziali interruzioni. Il vantaggio principale è che il sistema di monitoraggio non richiede sensori o hardware aggiuntivi, ma si basa sull’analisi dei dati esistenti dai componenti installati e dal controllo degli elementi del trasportatore.

Gli analisti di dati, come Deniz Ince, giocano un ruolo fondamentale nel miglioramento continuo degli algoritmi utilizzati per l’analisi dal BMW Group. Questi modelli di machine learning, sviluppati internamente, utilizzano mappe di calore codificate a colori per visualizzare e mappare diversi modelli di guasto nei vari componenti. Questo permette di intervenire in modo mirato su ogni anomalia rilevata.

Inoltre, il colosso tedesco non si limita alla sola manutenzione predittiva. L’obiettivo è estendere l’uso dell’intelligenza artificiale per migliorare ulteriormente la capacità predittiva del sistema, permettendo ai tecnici di manutenzione di stimare il tempo residuo prima di un eventuale fermo e di prioritizzare le attività di manutenzione. Tale approccio non solo ottimizza i processi di produzione, ma si traduce anche in significativi risparmi sui costi.

Il successo di questo sistema ha portato il Gruppo BMW a registrare due brevetti per questo sviluppo interno. Il sistema è già stato standardizzato e implementato in altri impianti a livello globale, dimostrando l’efficacia e l’importanza di queste innovazioni nel settore automobilistico.