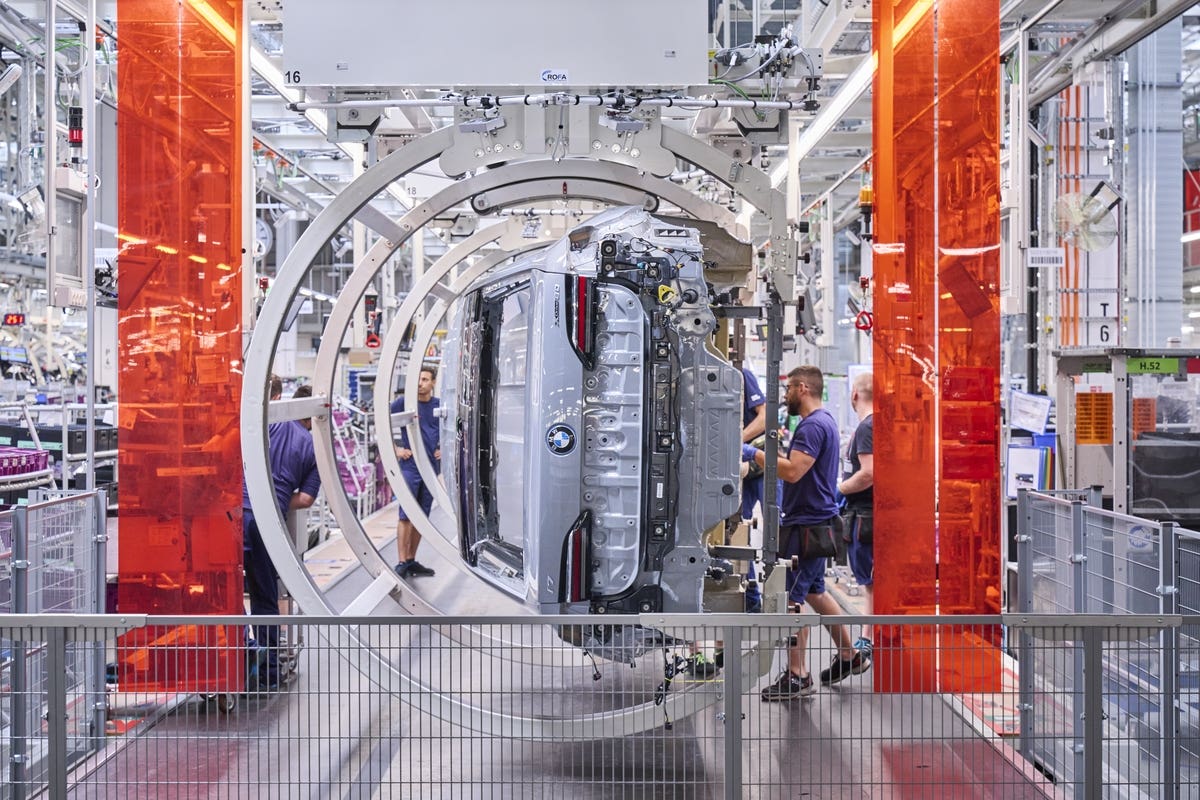

I primi veicoli prodotti in serie della nuova BMW Serie 7 sono usciti oggi dalle linee di produzione dello stabilimento di Dingolfing. Infatti, oggi è stato un doppio debutto, con la nuova BMW top di gamma prodotta non solo con motori a combustione altamente efficienti, ma anche nella versione completamente elettrica BMW i7.

Milan Nedeljković, membro del consiglio di amministrazione di BMW AG per la produzione, ha detto che la nuova Serie 7 è la prima berlina di lusso al mondo a offrire ai clienti la possibilità di scegliere tra tre tipi di guida. Che siano completamente elettriche, a combustione o presto ibride plug-in, il brand tedesco ha a disposizione strutture di produzione flessibili e le eccezionali capacità di integrazione di cui ha bisogno per produrre una gamma così diversificata di motori in modo efficiente.

BMW Serie 7: a Dingolfing è iniziata la produzione della nuova generazione della BMW i7

Il Gruppo BMW ha investito oltre 300 milioni di euro per preparare la fabbrica di Dingolfing alla produzione della BMW Serie 7 2023. Mentre si sforza costantemente di implementare la visione BMW della produzione del futuro, il suo più grande stabilimento europeo viene sempre più trasformato in una BMW iFACTORY che pratica l’approccio “Lean. Green. Digital.”.

Con la produzione in corso, una volta che le concessionarie avranno ricevuto i veicoli di prova da mostrare, la nuova BMW Serie 7 sarà disponibile per i clienti di tutto il mondo nell’autunno di quest’anno. La BMW i7, in particolare, segna il passo successivo verso la mobilità elettrica di Bimmer per il segmento di lusso.

Nedeljković ha proseguito dicendo che, esattamente un anno fa, si trovavano a Dingolfing per celebrare l’inizio della produzione dell’iX. Oggi la i7 è l’ultima pietra miliare del suo viaggio. L’anno prossimo vedrà il lancio della variante full electric della BMW Serie 5.

Entro la fine del 2022, una BMW su quattro che lascia Dingolfing dovrebbe già incorporare una trazione elettrica, salendo a circa il 50% della produzione totale dell’impianto entro la metà di questo decennio, secondo i piani attuali. La nuova BMW Serie 7 è assemblata sulla stessa linea della Serie 5, della Serie 8 e dell’iX elettrico.

Christoph Schröder, direttore dello stabilimento di Dingolfing, ha detto di essere flessibili al 100% e in grado di passare da una variante di trasmissione all’altra per la BMW Serie 7. Ciò significa che possono produrre completamente in linea con la domanda per i vari motori e utilizzare la capacità dell’impianto nel modo più completo possibile”.

La Serie 7 2023 si basa su vari moduli tecnologici del BMW iX, non solo per le singole caratteristiche come l’architettura di rete di bordo, l’interfaccia utente e i sistemi di assistenza alla guida, ma anche in termini di processi di produzione e convalida in assemblaggio.

Convertita durante i fermi di produzione, la carrozzeria è stata in grado di integrare la nuova BMW Serie 7 nelle strutture precedentemente utilizzate per produrre il modello precedente. Adattando e riutilizzando i sistemi in questo modo, il Gruppo BMW ha risparmiato centinaia di milioni di euro e una grande quantità di risorse.

I gruppi base della nuova Serie 7 hanno geometrie distinte e variano in parte, a seconda del tipo di guida, ma possono essere tutti realizzati in modo completamente flessibile in qualsiasi combinazione sulla stessa linea di produzione principale.

Nel reparto verniciatura è stato stabilito un processo speciale per l’esclusiva verniciatura bicolore della nuova berlina di lusso, unendo le tecniche della produzione in serie con le abilità manuali di verniciatura degli specialisti di Dingolfing.

Anche i componenti del sistema e-drive della i7, in particolare la batteria ad alto voltaggio e il motore elettrico, sono realizzati a Dingolfing. Come quelli di iX, i4 e iX3, sono prodotti nelle vicinanze, nel BMW Group Competence Centre for e-Drive Production.

L’aspetto green della BMW iFACTORY e la produzione sostenibile nello stabilimento di Dingolfing si concretizzano in una serie di misure. Questi includono l’approvvigionamento di energia verde al 100%, il riutilizzo di diverse centinaia di robot di produzione esistenti nella carrozzeria e la riduzione del consumo di risorse nel reparto verniciatura.

Qui sono attualmente in corso investimenti per oltre 50 milioni di euro in nuove linee di immersione catodiche e un sistema di separazione a secco, che consentirà di risparmiare notevoli quantità di acqua ed energia. Inoltre, il calore di scarto dei forni di essiccazione non sarà più utilizzato esclusivamente come calore di processo, ma anche per generare elettricità.

Il brand tedesco ha utilizzato varie soluzioni digitali smart per la produzione

Le soluzioni digitali intelligenti sono utilizzate in tutte le aree di produzione nello stabilimento tedesco di BMW Group, ma soprattutto nell’assemblaggio dei veicoli, che si tratti di formazione virtuale, scanner intelligenti, controllo della qualità automatizzato basato sull’intelligenza artificiale o guida automatizzata di veicoli appena costruiti.

Il lancio dell’ultimo veicolo ha anche aumentato il numero di casi d’uso di IPS-i. Questo progetto di digitalizzazione utilizza una piattaforma informatica per far convergere i dati da un’ampia gamma di sistemi di localizzazione e generare un gemello digitale in tempo reale dell’aula magna.

Dall’uso di scanner intelligenti e cacciaviti alla verifica basata su RFID dell’assegnazione delle parti ai veicoli, la piattaforma IPS-i fornisce la base per localizzare e interconnettere ogni articolo – ogni veicolo, componente e strumento – coinvolto nel processo di produzione. Con la nuova BMW Serie 7, la sola tracciabilità dei componenti basata su RFID è stata estesa a 45 diverse famiglie di componenti.

La produzione della nuova Serie 7 utilizza anche un’innovazione digitale con un grande potenziale per l’assemblaggio e la logistica in uscita negli stabilimenti e nei centri di distribuzione del BMW Group: la guida automatizzata all’interno dello stabilimento.

Come parte della strategia di digitalizzazione, il progetto AFW sarà pilotato a Dingolfing da luglio e vedrà la nuova BMW Serie 7 guidare automaticamente lungo un percorso di 170 metri dalla prima accensione e dall’area di collaudo iniziale in assemblaggio fino all’area di arrivo nel sito. Lo stesso metodo verrà utilizzato per portare i veicoli dalla fine del traguardo all’area di spedizione.