Il Gruppo BMW ha implementato diversi progetti nella sua logistica di imballaggio per risparmiare ulteriormente risorse. Con questi progetti, il gruppo automobilistico tedesco mira a lavorare a stretto contatto con i fornitori per ridurre le emissioni di carbonio e perseguire al meglio i principi dell’economia circolare.

Nell’ambito di questa iniziativa, gli stabilimenti europei utilizzeranno più materiale riciclato nei loro imballaggi. Ciò significa che, per i nuovi contratti aggiudicati, la percentuale di materiale riciclato negli imballaggi riutilizzabili per scopi logistici quest’anno quasi raddoppierà da circa il 20% a oltre il 35%.

BMW: meno emissioni di carbonio usando materiali riciclati nell’imballaggio

Tuttavia, anche l’uso di materiali sostenibili alternativi, la riduzione degli imballaggi monouso, l’introduzione di imballaggi leggeri in alcune aree e la riduzione dei volumi di trasporto contribuiranno a ridurre le emissioni di carbonio.

Il BMW Group sta monitorando l’impatto delle singole misure tramite un calcolatore di CO2 per gli imballaggi. L’obiettivo generale dell’azienda è ridurre le emissioni di CO2 nella catena di approvvigionamento del 20% per ogni veicolo (rispetto al 2019).

Michael Nikolaides, Head of Production Network and Logistics del Gruppo BMW, ha detto che l’approccio “re:think, re:duce, re:use, re:cycle” viene implementato in modo coerente anche nella logistica degli imballaggi.

BMW sta adottando strategie innovative per ridurre costantemente il volume delle risorse che utilizza, riducendo così la sua impronta carbonica. Anche la logistica sta facendo la sua parte per mettere in funzione la BMW iFactory, con un’attenzione particolare al lato green delle cose.

BMW iFACTORY. LEAN. GREEN. DIGITAL. è la visione strategica per la rete produttiva globale, con particolare attenzione alla flessibilità ed efficienza, alla sostenibilità e alla digitalizzazione. Fornisce una risposta alle sfide coinvolte nella trasformazione verso la mobilità elettrica e adotta un approccio globale. Green significa sfruttare le ultime tecnologie per creare un processo di produzione che utilizzi risorse minime.

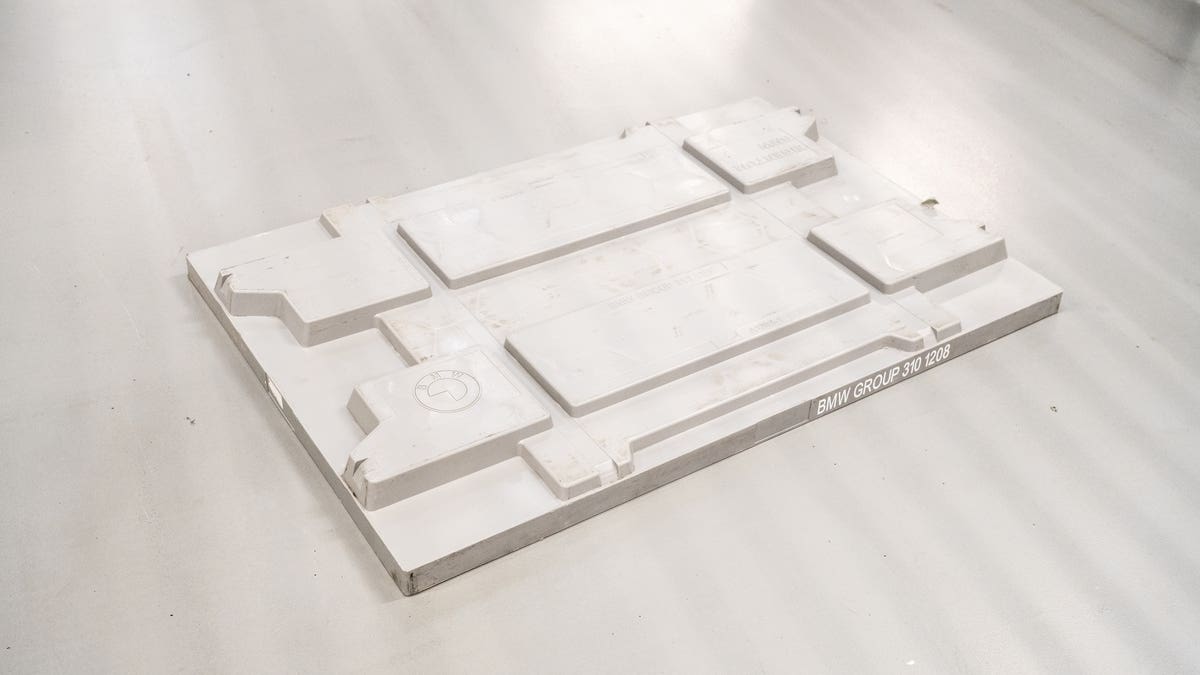

Un esempio di come il Gruppo BMW soddisfi i criteri di un’economia circolare è l’uso di materiale riciclato negli imballaggi in EPP (polipropilene espanso). Attualmente, l’imballaggio in EPP di nuova concezione usato dal gruppo tedesco contiene già il 25% di materiale riciclato. L’EPP viene utilizzato in contenitori speciali in quanto la sua forma può essere adattata ai componenti da imballare, consentendone un trasporto sicuro.

È possibile risparmiare ogni anno quasi 280 tonnellate di CO2

Ogni anno sono necessari circa 360.000 di questi contenitori. L’utilizzo del 25% di materiale riciclato consente all’azienda bavarese di risparmiare quasi 280 tonnellate di CO2 all’anno. Ci sono piani per aumentare ulteriormente questa percentuale, con i primi schemi pilota con il 100% di materiale riciclato attualmente in corso. Se questi test avranno esito positivo, tale configurazione diventerà standard per i nuovi contratti a partire dal 2024.

Ogni anno è possibile ottenere un ulteriore risparmio di 680 tonnellate di emissioni di carbonio utilizzando coperture e piccoli contenitori di carico con il 50% di contenuto riciclato. Allo stato attuale, queste misure si concentrano sui mercati europei a causa dell’attuale situazione di gestione dei rifiuti e delle infrastrutture di riciclaggio disponibili. Inoltre, il Gruppo BMW sta lavorando per espandere le sue sedi in Messico, Stati Uniti e Cina.

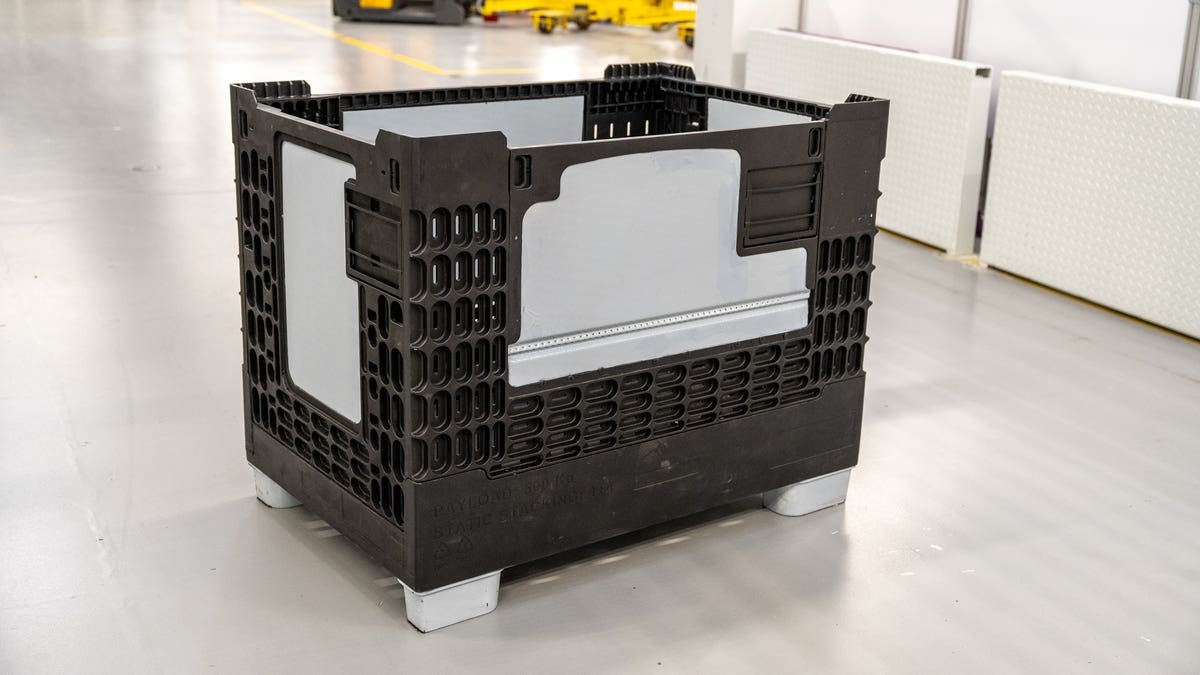

Il BMW Group sta introducendo qualcosa che avrà un impatto ancora maggiore sulle emissioni: riusare grandi portapacchi. A partire da quest’anno, al posto delle gabbie per pallet in acciaio, utilizzerà alternative in plastica pieghevoli realizzate con oltre il 90% di materiale riciclato.

Funzionano in modo simile alle casse della spesa pieghevoli che la maggior parte delle persone conosce. Quando sono vuote, possono essere ripiegate, rendendole più facili da trasportare. L’utilizzo di 15.000 di questi nuovi contenitori riduce la CO2 di circa 3000 tonnellate all’anno.

Quando si tratta di packaging, il limite è il cielo. Il gruppo automobilistico bavarese sta lanciando progetti pilota che utilizzano materiali a base biologica per sostituire le sostanze a base di petrolio polietilene e polipropilene (PE e PP).

Sta anche valutando se e in che modo può impiegare materiali provenienti da elettrodomestici riciclati negli imballaggi. A lungo termine, l’obiettivo dell’azienda è utilizzare alternative alle materie prime su tutta la linea di produzione.