BMW propone sedili avvolgenti stampati in 3D privi di qualsiasi imbottitura visibile, ma senza compromettere il comfort dei sedili imbottiti. Ecco un brevetto BMW depositato presso l’Ufficio tedesco brevetti e marchi (DPMA) in cui BMW descriveva un “processo di additive manufacturing di un componente“.

L’additive manufacturing è il termine hifalutin per la stampa 3D, ma la premessa di base dietro il brevetto è che vari mezzi possono essere utilizzati durante il processo di stampa 3D, disposti in reticoli di diversa tenuta e curati in modi specifici che fanno sì che alcuni elementi siano più duri di altri, mentre alcuni rimangono morbidi e flessibili.

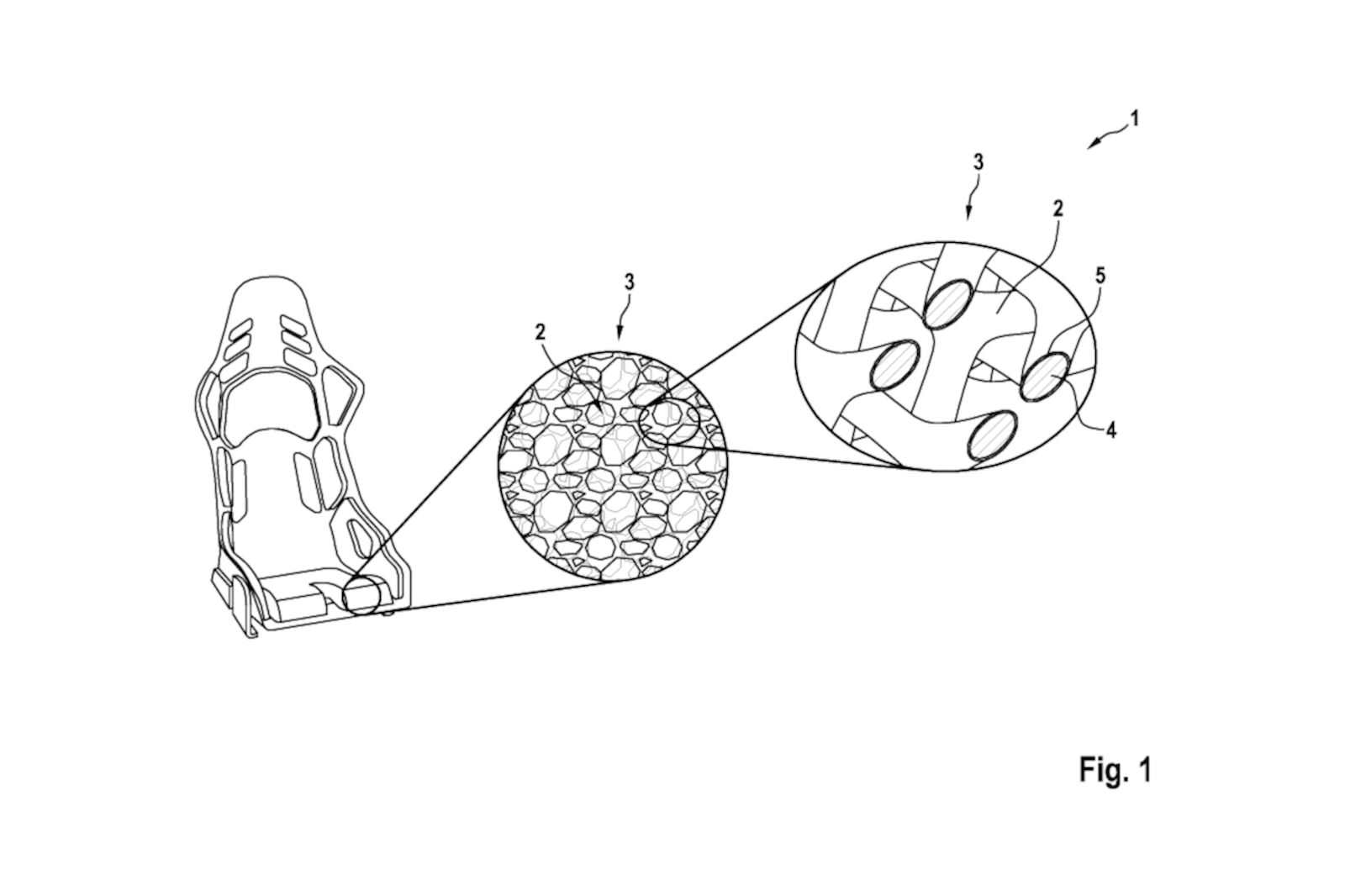

Il sedile avvolgente stampato in 3D da BMW

La BMW utilizza come esempio un sedile avvolgente – di quelli che potresti trovare nella M4 CSL, ad esempio – in cui la struttura centrale del sedile è stampata con un reticolo fitto e curato in modo che diventi rigido e fornisca un supporto adeguato in caso di impatto. Ma gli strati esterni del sedile verrebbero stampati da un reticolo più sciolto e polimerizzati in modo diverso, assumendo una consistenza spugnosa.

Considerando che attualmente, i sedili avvolgenti particolarmente sportivi hanno tipicamente un guscio in fibra di carbonio con un sistema di imbottitura in schiuma piena con rivestimento sopra o imbottiture riempite individualmente legate al sedile, ciò che BMW propone lo sostituirebbe con un sedile prodotto tutto in un unico pezzo.

In teoria, potrebbe apparire come un “secchio” relativamente semplice con una superficie liscia, ma le varie aree dello strato esterno spugnoso potrebbero deformarsi a velocità diverse, rivelando una struttura interna contrastata che fornisce un supporto con punte morbide in tutti i punti giusti, come nei punti dell’anca dove un po’ di ammortizzazione in più farebbe molto per un maggiore comfort degli occupanti.

Oltre a questo, possiamo vedere anche altri vantaggi, come l’imbottitura che si deforma meno verso il suo nucleo, che può accogliere occupanti di diverse dimensioni e pesi senza essere troppo rigida o troppo morbida per nessuna delle due conformazioni. Deformandosi a un ritmo progressivo, gli occupanti leggeri regolerebbero solo il supporto più morbido, mentre i conducenti e i passeggeri più pesanti incontrerebbero una maggiore resistenza quanto più il materiale si comprime.

Anche il potenziale di personalizzazione è estremo, poiché la stampa 3D consentirebbe di creare una gamma di colori, motivi, disegni e persino trame. Alcune di queste trame potrebbero essere create da un secondo processo in cui lo strato esterno viene trattato, ad esempio con il calore, per avvolgerlo in modo termoretraibile alla struttura centrale. BMW afferma che la tecnologia potrebbe essere utilizzata anche su braccioli, volanti ed elementi di rivestimento sul cruscotto per creare elementi soft-touch senza ricorrere alla schiuma, che era di gran moda ma non era particolarmente ecosostenibile.